在日常加工中,我们经常会使用很多不同品牌,不同尺寸的钼丝,常见的尺寸有0.08到0.22mm直径的钼丝。这么多钼丝的尺寸,对加工精度肯定是有影响的,我们接下来就看看有什么影响跟解决办法。

1.首先我们要知道在图形中里面的线条,我们可以理解为是一种理想型的线,是一种没有粗细的线段。但是现实中钼丝是有直径的,而且系统是以钼丝的中心为基准走数,这就会对加工精度造成影响。为了解决这个问题,我们要根据实际情况加上钼丝补偿,首先我们要弄清钼丝前进方向(一般默认为顺时针),再根据钼丝前进方向,我们要选择钼丝偏移方向。

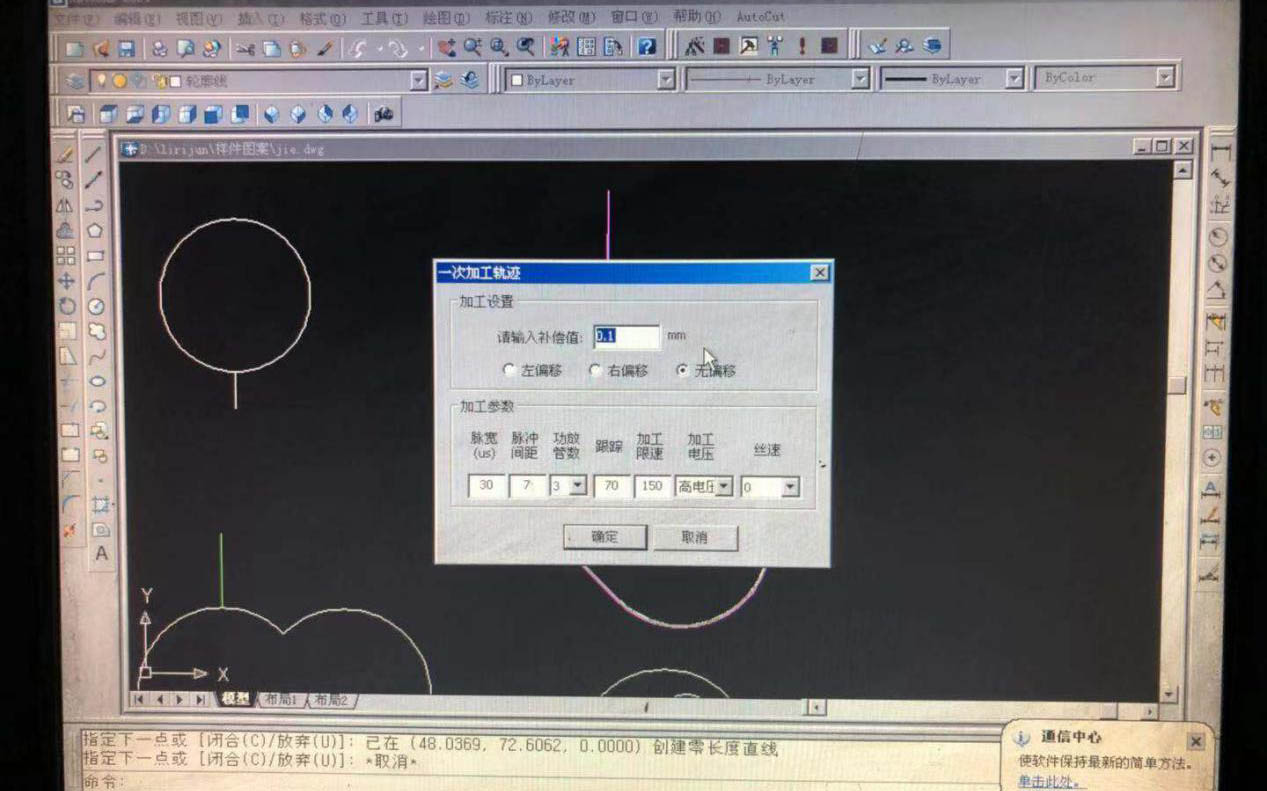

然后在填补偿量,这个数一般为钼丝的半径,也就是通过钼丝补偿将这个基准变成钼丝的边,而不是钼丝的中心。

2.然后我们要知道线切割加工中,钼丝与工件其实并不完全碰死的,它们之间存在一定的间隙。这个间隙就是我们说的火花位,为了使精度得到保证,在钼丝补偿我们还要加上火花位,是切割基准从上面钼丝的边变成工件的边。一般火花位在0.01mm到0.03mm左右,具体情况还跟工件材料,放电参数等各种原因决定。

3.再然后我们知道市面上的快走丝和慢走丝采用的是往复走丝结构,那么加工中钼丝的丝损自然会改变钼丝直径。有经验的老师傅在钼丝使用了一段时间后,都会测量一下钼丝直径,然后重新填写加工补偿,以解决钼丝尺寸在加工中改变带来的精度影响。